Osmose Sanierung

Bei einer Osmose-Sanierung wird das vorhandene Gelcoat einschließlich aller Farbschichten, die auf dem Gelcoat aufgetragen sind, entfernt. Mehrere Verfahren, ein Gelcoat vom Rumpf abzunehmen, haben sich bewährt: das Sandstrahlen, Flexen oder Schleifen, aber auch ein Abschälen mit Hitze oder mit der Spezialfräse, wie wir sie verwenden. Die Spezialfräse hat den entscheidenden Vorteil, dass sie eine vollkommen plane Oberfläche hinterlässt.

fräsen

fräsen abgefräster Bootsrumpf

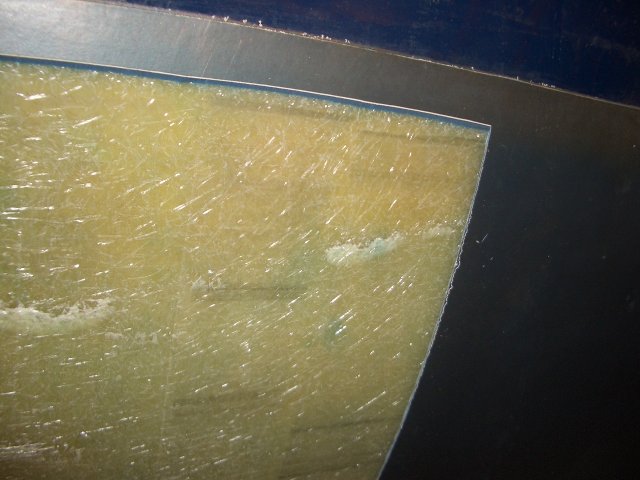

abgefräster Bootsrumpf Laminat

LaminatDie Frästiefe kann genau eingestellt und beim Fräsen eingehalten werden, d.h. nach dem Gelcoat wird eine dünne Schicht des Laminates bis auf die Tiefe der Osmoseblasen abgenommen. Bedingt durch die plane Oberfläche können wir den Einsatz von Füllmaterial, Spachtelmasse also, auf ein Minimum reduzieren. Wenn die Osmose so weit fortgeschritten ist, dass das Laminat nach dem Abfräsen deutlich geschwächt oder durch einzelne Blasennester zu dünn geworden ist, bauen wir mit zusätzlichen, neuen Laminatschichten die Rumpfbordwand wieder auf.

Ganz wichtig: Vor dem Neuaufbau wird das offene Laminat gründlich mit heißem Wasser ausgewaschen, um Säure und Harzrückstände restlos zu entfernen.

Für den Neuaufbau schließlich muss das Laminat absolut trocken sein. Wir lagern das Boot in einer speziellen, beheizbaren Kammer bei zwischen 25 und 40 Grad und prüfen den Wassergehalt mit einem besonderen Feuchtigkeitsmesser. Ist das offene Laminat trocken, versiegeln wir es umgehend. Wichtig dabei ist nicht die Dauer des Trocknungsprozesses, einzig und alleine zählt, ob das Laminat trocken ist oder nicht.

waschen

waschen Neuaufbau

Neuaufbau fertig

fertigFür die Osmose-Sanierung verwenden wir Materialien aus dem West-System: Epoxy-Harz, das mit verschiedenen Zusatzkomponenten zum Aufbau des Unterwasserschiffes optimal angemischt wird. Dazu gehört unter anderem ein Aluminium-Sperrschicht-Zusatz, der eine absolute Wasserdichtigkeit garantiert.

Das Aluminiumpulver zeigt sich unter dem Mikroskop als Ansammlung von Plättchen, die sich beim Anmischen im Harz wie Schuppen übereinander legen und damit eine zusätzliche Wassersperre im Epoxy bilden. Vor dem

Neuaufbau des Unterwasserschiffes tragen wir das Füllmaterial auf, damit der anschließende neue Schichtauftrag komplett wasserdicht abdecken kann. Auch diese Spachtelmasse basiert selbstverständlich auf Epoxy und stammt aus dem West-System.

Sie sehen: Der Arbeitsaufwand ist beachtlich. Zuerst fräsen wir von Hand, mit Hilfe der Spezialfräse, das Unterwasserschiff ab. Die abgefräste Fläche wird mit grobem Schleifpapier überschliffen. Dann waschen wir das offene Laminat mit 140 Grad heißem Wasser und 180 bar Druck etwa 1 Stunde aus. Danach wird das Boot bei Temperatur zum Trocknen abgestellt. Wir beginnen mit 25 Grad, je nachdem wie viel Zeit wir für den Trocknungsprozess einplanen können. In jedem Fall erhöhen wir kurz vor dem geplanten Neuaufbau auf über 30 Grad. So können wir sicher gehen, dass beim Start alles völlig trocken ist. Selbstverständlich kontrollieren wir den Trocknungsvorgang laufend mit einem Feuchtigkeitsmesser.

wie neu

wie neuBevor wir nun mit dem Neuaufbau beginnen, wird das gesamte Unterwasserschiff nochmals überschliffen. Die kleinen Fasern, die sich beim Abwaschen aufgestellt haben, müssen restlos verschwinden, damit sie später nicht in den Neuaufbau hineinragen. Lange Fasern schließlich könnten durch die Kapillarwirkung erneut Wasser ins Laminat befördern.

Im Anschluss versiegeln wir das offene Laminat zuerst mit purem Epoxy-Harz und im weiteren Verlauf mit einer Mischung aus Epoxy-Harz mit dem beschriebenen Aluminium-Sperrschicht-Zusatz. Insgesamt tragen wir 6 Schichten auf. Die letzte Schicht besteht wieder aus Epoxy-Harz - diesmal mit einem Microlight-Filler angemischt, der als Kontrollschicht zum späteren Schleifen dient und nach dem Aushärten fast vollständig wieder weggeschliffen wird.

Nun folgt normalerweise schon der Antifouling-Auftrag. Wir haben uns entschieden, vor den 2 Endschichten VC 17 M Antifouling noch 4 Schichten speziellen Teer-Epoxy-Primer auf das Unterschiff aufzutragen. Fällt die Wahl auf einen anderen Antifouling-Anstrich, wählen wir selbstverständlich auch den entsprechenden Primer. Der gesamte Epoxy-Aufbau wird nass in nass mit der Walze aufgetragen, der Endaufbau mit dem Teer-Epoxy-Primer ebenfalls. Der Endaufbau muss etwa 7 Tage bei 20 Grad aushärten, bevor er belastet werden kann. Sie können davon ausgehen, dass das Unterwasserschiff nun ideal präpariert ist - besser als bei einem neuen Boot.